1*Archives – Cet article est tiré du Vol. 50 No. 6 de Moto Journal.

Nous voici rendus à la dernière rubrique dans notre survol des techniques de fabrication. Comme vous avez pu le constater, il existe une véritable panoplie de techniques disponibles aux fabricants, chacune offrant un mélange de pour et de contre. De plus, comme vous avez pu également le voir, l’évolution de celles-ci se poursuit et il suffit de dire que la science et l’innovation n’ont pas dit leur dernier mot sur le sujet. Permettez-nous maintenant de « boucler la boucle » sur ce sujet des plus dynamiques.

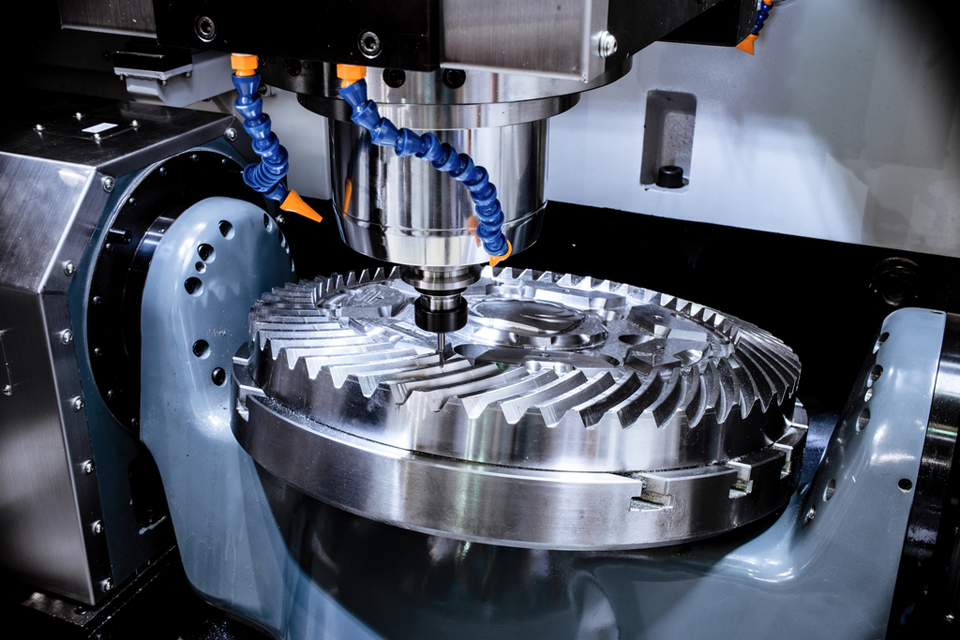

L’usinage

Il arrive parfois que les techniques utilisées ne livrent pas le produit final et, dans les faits, les fabricants ont également recours assez souvent à de l’usinage afin d’obtenir les caractéristiques désirées. Si ce procédé est avec nous depuis belle lurette, l’arrivée de la numérisation a transformé non seulement ce qui est possible en termes d’usinage, mais aussi le degré de précision qu’il est possible d’atteindre.

_______________________________________________

La coulée continue

L’expression « usiné à partir d’une billette » en est une qui revient assez fréquemment dans le milieu des pièces de moto. Si la portion de l’usinage est assez claire, qu’en est-il de la portion billette? Certains métaux (et autres matériaux) produits par moulage sont fabriqués à l’aide d’une technique dite à coulée continue. Il s’agit de la technique au cours de laquelle le métal liquide est versé (par gravité) dans un moule qui est violemment refroidi. Ce refroidissement extrême fait en sorte qu’une coquille solide se forme autour de l’acier au contact des moules. Le produit est retiré par le bas des moules et déposé sur des rouleaux de guidage où il est solidifié à l’aide de jets d’eau.

Il s’agit, en effet, d’un processus où le métal liquide entre d’un côté du moule pendant que de l’autre côté en sort un produit solide. Le métal solidifié est alors sectionné au moyen de ciseaux mécaniques ou d’une torche à chalumeau, selon son épaisseur. Cette technique sert à produire des produits semi-finis (dont des brames, des lopins, des billettes, entre autres) qui seront généralement retravaillés ou usinés par la suite.

_______________________________________________

L’impression 3D

L’arrivée de l’ère numérique a également mis la table pour le développement de l’impression 3D. Une innovation plutôt récente, celle-ci a déjà commencé à faire sentir sa présence dans les processus de fabrication. Parmi les avantages offerts par cette technologie, on retrouve :

– la possibilité de produire des composants complexes en une seule pièce;

– la possibilité d’adapter et de peaufiner le design de pièces rapidement et en continu;

– la possibilité de faire produire des pièces localement, éliminant le besoin d’entreposer de vastes quantités;

– l’amélioration de la qualité des pièces;

– la possibilité de produire des pièces à moindre coût et dans des délais plus courts.

_______________________________________________

Le cas particulier des pistons

Comme nous savons tous, le cas particulier des pistons dans un moteur à explosion en est un qui représente des défis de taille pour les fabricants de moteurs. Sans grande surprise, les techniques de fabrication de ceux-ci ont beaucoup évolué au fil des années. La majorité des pistons que l’on retrouve dans nos véhicules de série sont de fabrication par coulage. La raison pour ceci est simple : il s’agit de la méthode la plus économique. Avant de crier au loup, il faut se rappeler que ceux-ci sont généralement très résistants et performants. Toutefois, dans certaines applications que l’on peut considérer comme plus exigeantes, les fabricants font appel au forgeage. Yamaha, innovateur important dans le domaine des techniques de production, a développé une technologie innovatrice pour la production de pistons forgés nommée « technologie de forgeage contrôlé ».

Celle-ci consiste à chauffer l’alliage d’aluminium (sous forme de poudre) à une température précise, puis à le placer dans un moule à température contrôlée pour le forger sous pression dans la forme définitive du piston. Puisque ce procédé permet d’utiliser un alliage d’aluminium résistant qui n’a pas besoin d’être chauffé jusqu’à la fusion, l’alliage conserve ses caractéristiques originales dans la phase de solidification dans le moule. Ainsi, on peut fabriquer des pistons à paroi plus mince, ce qui réduit le poids et l’inertie des éléments en mouvement. Cette technologie, que l’on retrouve encore aujourd’hui dans les moteurs à haute performance du fabricant, a permis de réduire les coûts de production des pistons forgés, ouvrant la porte à leur utilisation dans des modèles de série.

Et voilà!

Eh oui, voilà terminé notre survol des techniques de fabrication! Nous espérons que les informations présentées ont su vous intéresser et que vous avez pu approfondir vos connaissances en la matière. Surtout, nous espérons que cette série d’articles vous aura permis de mieux comprendre les contextes et les nuances des termes utilisés quand vous les croiserez lors de vos futures lectures.