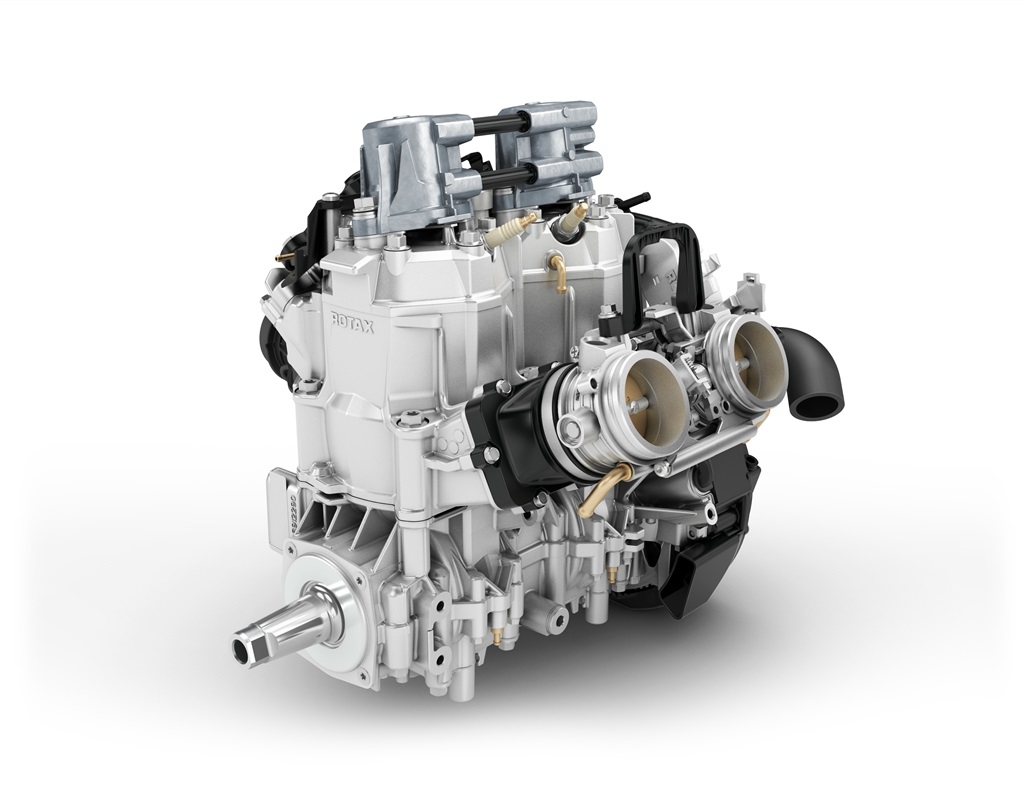

L’injection directe est, sans surprise, plus complexe que la simple injection de carburant dans la chambre de combustion. De nombreux facteurs et complications entrent en jeu et font de cette opération un véritable défi. En fait, ce n’est qu’assez récemment que les progrès techniques ont permis à la technologie de l’injection directe de se généraliser et de devenir abordable.

De l’air seulement, s.v.p.

Compte tenu des problèmes posés par le carburant non brûlé qui s’échappe directement dans l’atmosphère au moment du chevauchement des soupapes sur les moteurs à quatre temps, ou encore lorsque les lumières d’admission et d’échappement sont découvertes sur les moteurs à deux temps, il devient essentiel que le carburant ne soit PAS présent dans le cylindre à cet instant crucial du fonctionnement du moteur. Il s’ensuit que la seule façon de s’assurer avec une certitude absolue que le carburant brut ne puisse pas s’échapper dans l’atmosphère est de vérifier qu’il n’y en a pas. Cela signifie inévitablement que seul de l’air peut être acheminé par les canaux et les orifices d’admission (généralement utilisés pour transporter le mélange air-carburant dans les moteurs non-ID).

Le temps complique les choses

Comme nous l’avons évoqué dans notre chronique précédente, la clé de l’injection directe est la capacité à délivrer le carburant uniquement au moment où le cylindre est, en pratique, une unité étanche (avec tout accès à l’atmosphère extérieure coupé). À titre d’exemple, le moment idéal pour que cela se produise est celui où le piston est au point mort haut (PMH) lors de la course de compression. Après tout, toutes les soupapes sont fermées et le piston est sur le point d’entamer sa course vers le bas (et a donc un besoin crucial d’un événement de combustion pour le faire descendre avec énergie). Cependant, l’arithmétique de base nous apprend que le temps que le piston passe au PMH à chaque course diminue à mesure que le régime moteur augmente. Cette réduction de temps se produit, sans surprise, à un taux qui est inversement proportionnel au taux d’augmentation du régime moteur. Par exemple, le temps que le piston passe au PMH à 8000 tr/min est deux fois moins long qu’à 4000 tr/min.

Considérez également que, comme nous l’avons évoqué dans des chroniques antérieures, le carburant n’explose pas instantanément, mais brûle. Il va donc de soi qu’il faut prévoir un certain temps pour que cette réaction chimique critique puisse avoir lieu. Il n’est pas non plus surprenant de constater que la fenêtre de temps disponible pour que cette réaction se produise diminue également à un rythme inversement proportionnel au taux d’augmentation du régime moteur. Concrètement, plus le régime augmente, plus la combustion du mélange air-carburant doit commencer tôt dans le cycle du moteur afin de laisser suffisamment de temps à la flamme pour se déplacer et brûler tout le mélange. Cela est démontré par le fait que l’avance à l’allumage d’un moteur a tendance à augmenter avec le régime moteur (dans certaines limites, bien sûr).

Pour revenir à notre événement d’injection, les faits susmentionnés ont sans conteste une incidence sur ce dernier. En résumé, à mesure que le régime moteur augmente, le temps d’injection disponible est « comprimé » par deux facteurs : la vitesse du piston (ou du moteur) et l’augmentation de l’avance à l’allumage. Il est donc logique que la construction d’un moteur à injection directe capable de générer le type de régime nécessaire pour produire une puissance convenable nécessite un système d’injection très rapide et précis.

Comme le montre clairement la prolifération des moteurs utilisant l’injection directe, ce défi technique n’était pas insurmontable. Il a toutefois fallu faire preuve d’une grande ingéniosité pour le relever, ce que nous examinerons dans notre prochaine chronique.